Dans le domaine de la fabrication, où la précision et l’efficacité sont primordiales, l’évolution de la technologie de tréfilage du fil de cuivre témoigne de l’ingéniosité humaine et de la poursuite incessante de l’excellence. Le processus de tréfilage du fil de cuivre, qui fait partie intégrante d'innombrables industries, a connu des progrès et des innovations remarquables au cours des dernières années, entraînant des améliorations en termes d'efficacité, de qualité et de polyvalence.

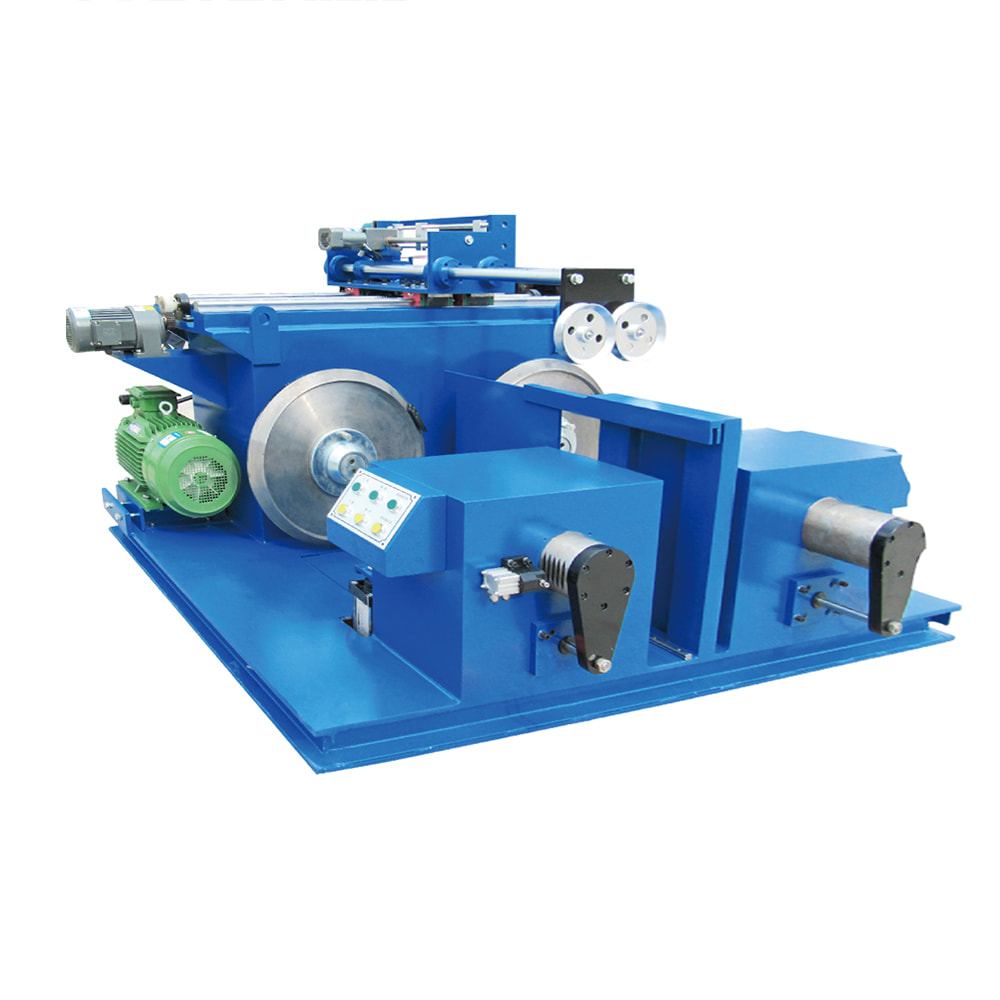

Traditionnellement, le tréfilage du fil de cuivre consistait à tirer une tige de cuivre à travers une série de filières pour réduire progressivement son diamètre. Même si ce principe de base demeure inchangé, les

machines à tréfiler le fil de cuivre ont subi des mises à niveau significatives pour répondre aux demandes croissantes de diverses applications.

L’une des avancées les plus notables réside dans le domaine de la vitesse. Les fabricants n’ont cessé de repousser les limites de la vitesse d’étirage, atteignant des niveaux de débit et de productivité sans précédent. Les capacités d'étirage à grande vitesse permettent des cycles de production plus rapides, respectant des délais serrés et augmentant l'efficacité globale des opérations de fabrication.

Les systèmes de contrôle de précision représentent une autre frontière de l’innovation dans la technologie du tréfilage du cuivre. Des capteurs avancés et des mécanismes de retour d'information permettent la surveillance et l'ajustement en temps réel de divers paramètres, garantissant ainsi une qualité constante et une précision dimensionnelle du fil tréfilé. Ce contrôle précis améliore non seulement la qualité du produit, mais réduit également le gaspillage de matériaux, contribuant ainsi aux économies de coûts et aux efforts de durabilité.

De plus, les progrès dans la qualité de la surface des fils ont révolutionné l’esthétique et les performances des produits en fil de cuivre. Les innovations dans les technologies de traitement de surface minimisent les défauts de surface, tels que les rayures et les imperfections, améliorant ainsi l'apparence et la fonctionnalité du fil dans les applications en aval. Cette amélioration de la qualité de surface élargit la gamme d'applications potentielles du fil de cuivre, de l'électronique aux télécommunications et au-delà.

L’efficacité énergétique est également devenue un domaine d’intérêt clé dans la technologie moderne de tréfilage du cuivre. Les fabricants ont développé des conceptions innovantes intégrant des systèmes de freinage régénératifs et des systèmes d'entraînement optimisés pour réduire la consommation d'énergie pendant le processus d'étirage. En minimisant le gaspillage d'énergie et en maximisant l'efficacité opérationnelle, ces avancées contribuent à réduire les coûts d'exploitation et l'impact environnemental.

De plus, l’intégration de solutions d’automatisation et de numérisation a révolutionné la manière dont le tréfilage du cuivre est effectué. Les systèmes automatisés, associés à la robotique et aux outils de surveillance numérique, permettent un fonctionnement transparent et une optimisation du processus de tréfilage. Ce niveau d'automatisation améliore non seulement l'efficacité, mais renforce également la sécurité en réduisant le besoin d'intervention manuelle dans les environnements dangereux.

Les progrès dans la science des matériaux et la technologie de l’outillage ont également joué un rôle crucial dans l’avancement des capacités de tréfilage du fil de cuivre. Les matériaux et revêtements avancés pour les matrices et autres composants prolongent la durée de vie des outils, réduisent l'usure et améliorent la fiabilité globale du processus. Ces progrès en matière de matériaux, combinés aux techniques d'étirage multi-passes, permettent la production de diamètres de fil plus fins avec des propriétés mécaniques améliorées, ouvrant ainsi de nouvelles possibilités pour diverses applications.

De plus, l’utilisation d’outils de modélisation et de simulation des processus a facilité l’optimisation des processus de tréfilage du fil de cuivre. Les fabricants peuvent simuler divers scénarios, prédire les résultats en matière de performances et affiner les paramètres de processus pour obtenir des résultats optimaux. Cette approche de modélisation prédictive minimise les essais et les erreurs, accélère les cycles de développement de produits et améliore l'efficacité globale des processus.

Contactez-nous