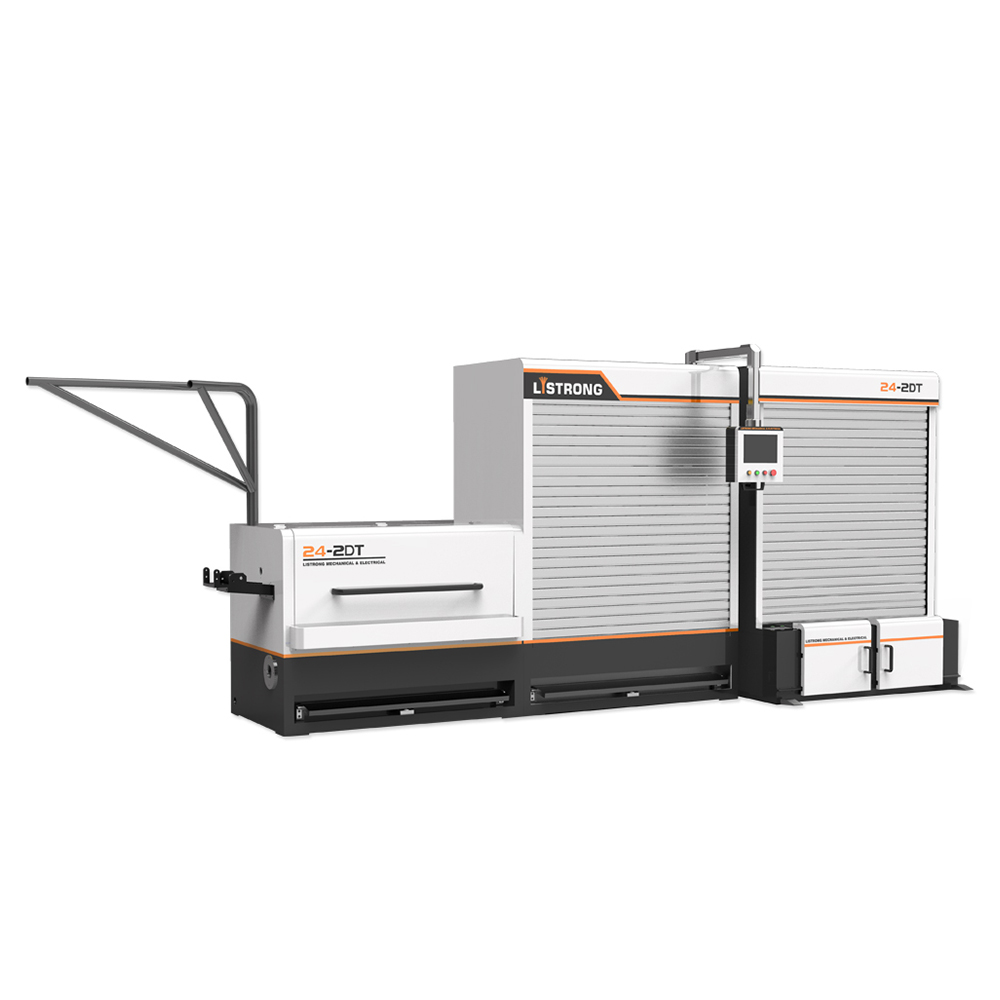

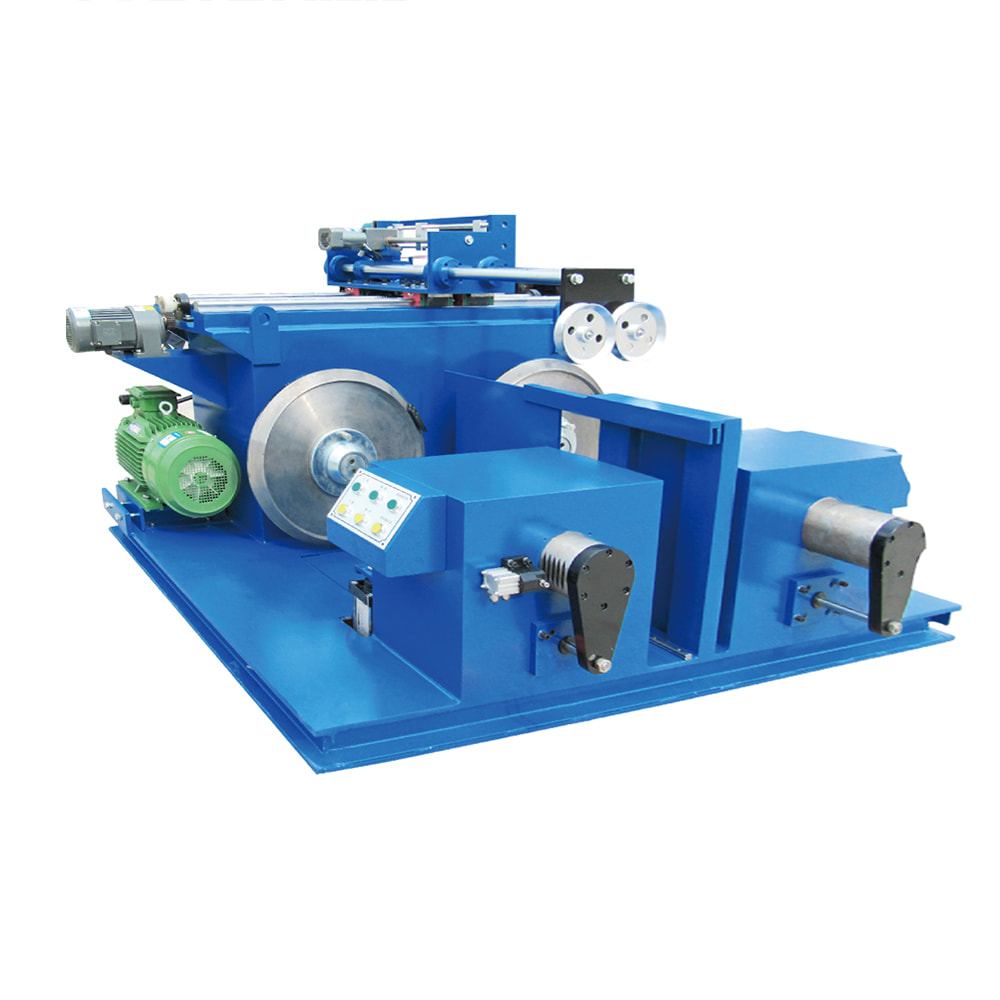

Qu'est-ce qu'une machine de réception automatique de fil ?

Une machine automatique de réception de fil collecte et enroule uniformément le fil, le câble ou le filament provenant d'une ligne de traitement (coupe, toronnage, étirage, revêtement ou extrusion) sur des bobines, des bobines ou des bobines. Ces machines maintiennent une tension constante, mesurent la longueur/tour et se synchronisent avec l'équipement en amont pour éviter les arrêts et le gaspillage de la ligne. Les applications typiques incluent la production de fils électriques, l'assemblage de câbles, la formation de fils et le bobinage de bobines de PCB.

Composants clés et comment ils fonctionnent

Mécanismes de vent de niveau ou de vent de couche

Les systèmes à enroulement horizontal déplacent le chariot de fil d'avant en arrière afin que le fil soit posé uniformément sur toute la largeur de la bobine. Les systèmes à vent en couches construisent des couches avec des guides ou des mécanismes de traversée, souvent avec un chevauchement programmable. Choisissez un mécanisme basé sur la géométrie de la bobine et la qualité d'enroulement requise.

Systèmes de contrôle de tension et de freinage

Un contrôle précis de la tension empêche l'étirement, les plis et le glissement du fil. Les solutions courantes sont le retour du bras danseur, la détection par cellule de charge et le contrôle électronique du couple en boucle fermée sur le moteur ou le frein. Sélectionnez la plage de tension et le type de retour en fonction du diamètre du fil, du matériau et de la vitesse de ligne.

Mesurer, compter et rétroaction

Les compteurs de longueur intégrés, le retour d'encodeur ou le comptage des pas du moteur garantissent un comptage précis. Les unités avancées offrent le stockage de recettes, l'intégration d'automate et un arrêt/démarrage incrémentiel lié aux processus en amont. Exemples de spécifications de précision : ±0,5 % typique pour les systèmes d'encodeurs ; mieux que ±0,1 % lors de l'utilisation d'encodeurs haute résolution et d'algorithmes de compensation.

Comment sélectionner la bonne machine (liste de contrôle pratique)

- Plage de matériaux et de diamètres : confirmez les diamètres min/max et si l'unité prend en charge les câbles multiconducteurs ou isolés.

- Vitesse et débit de la ligne : assurez-vous que la dynamique du moteur et du chariot correspond à la vitesse maximale en amont (m/min ou m/s).

- Précision de la tension : vérifiez la méthode de contrôle de la tension (danseur, cellule de charge ou contrôle du couple) et la stabilité spécifiée.

- Tailles de bobine et adaptateurs de noyau : confirmez l'adaptabilité mécanique du diamètre de la bride, de l'alésage du moyeu et de la largeur de la bobine.

- Contrôles et connectivité — Options PLC/Modbus/Profinet, stockage de recettes IHM et E/S pour l'intégration.

- Caractéristiques de sécurité : arrêts d'urgence, pièces mobiles protégées et coupure et arrêt automatiques en cas de détection de rupture de fil.

- Disponibilité de maintenance et de pièces de rechange – délais de livraison des entraînements moteurs, des encodeurs, des courroies et des pièces d'usure.

Meilleures pratiques d’installation et d’intégration

Alignement mécanique

Montez le récepteur sur une plaque de base rigide alignée avec l’axe de déversement ou de traitement en amont. Utilisez un laser ou une règle de précision pour aligner les guides d'entrée et les capteurs de tension afin que le chemin du fil soit plan et exempt de charges latérales. Un alignement incorrect introduit des frictions, un enroulement irrégulier et une usure prématurée.

Intégration électrique et de contrôle

Coordonner les signaux du codeur et le contrôle du moteur avec l'automate de ligne. Configurez les rampes d'accélération/décélération pour éviter les freinages induits par les à-coups. Étalonnez le nombre de compteurs par mètre de l'encodeur et validez la précision de la longueur avec des tests. Activez les alarmes en cas de perte d'encodeur, de tension hors plage et de conditions de dépassement.

Procédure de démarrage (étape par étape)

- Inspectez les guides et les bobines pour déceler les bavures ; monter la bobine et sécuriser les moyeux/adaptateurs.

- Réglez la tension initiale à un niveau bas, faites fonctionner à basse vitesse et surveillez le schéma de remontage.

- Augmentez progressivement la vitesse jusqu'au taux de production tout en surveillant la réponse du danseur/de la cellule de charge.

- Vérifiez la précision de la longueur/du nombre par rapport à l’échantillon mesuré et ajustez la mise à l’échelle de l’encodeur si nécessaire.

Calendrier de maintenance et dépannage

Contrôles quotidiens

- Inspectez les surfaces de guidage, nettoyez les débris et vérifiez les lectures du capteur de tension au ralenti.

- Confirmez les LED de signal de l'encodeur et l'état de l'IHM sans codes d'erreur.

Tâches hebdomadaires et mensuelles

- Lubrifier les roulements et les vis-mères selon les intervalles du fabricant ; inspectez les courroies et remplacez-les si elles présentent une usure > 10 %.

- Tester l'étalonnage de la tension avec des poids de référence ; réajustez les boucles PID si le système oscille.

Problèmes courants et correctifs

- Irrégularités de superposition : Vérifier la vitesse de déplacement du chariot par rapport au rapport de vitesse de broche et vérifier la géométrie du guide ; ajuster le pas de traverse.

- Glissement de fil : Inspecter les surfaces d'embrayage/frein et la compensation de tension ; passez au retour par cellule de charge si la chasse au bras danseur persiste.

- Erreurs d'encodeur : Vérifiez le blindage des câbles, l'emplacement des connecteurs et la mise à la terre. Remplacez l'encodeur si les comptes sont incohérents.

Tableau de comparaison des spécifications (exemple)

| Modèle | Vitesse maximale (m/min) | Plage de tension (N) | Type de lecteur | Contrôle |

| TW-500 | 400 | 0,5 à 50 | Frein servo | IHM API |

| LW-120 | 220 | 1 à 100 | Frein pas à pas | IHM embarquée |

Considérations relatives à la sécurité, à la conformité et au retour sur investissement

Assurez les certifications CE/UL le cas échéant et mettez en œuvre des verrouillages et des protections sur les pièces mobiles. Calculez le retour sur investissement en incluant la réduction des rebuts, les économies de main d'œuvre grâce à l'automatisation, l'augmentation de la disponibilité de la ligne et l'amélioration de la qualité du bobinage. Exemple de formule de retour sur investissement :

- Économies annuelles = (réduction du kg de rebut × coût du matériau) (heures d'opérateur économisées × taux de main-d'œuvre) (augmentation du débit vendable × marge)

Recommandations finales pour les acheteurs et les ingénieurs

Pour les nouvelles installations, donnez la priorité à une tension servo-entraînée avec retour d'encodeur et tension de cellule de charge pour de meilleures performances sur tous les types de fils. Pour la mise à niveau sur des lignes plus lentes, des systèmes pas à pas avec freins mécaniques peuvent suffire. Demandez toujours des tests d'acceptation en usine (FAT) avec votre fil réel ou un échantillon représentatif, et demandez des manuels de maintenance détaillés et des listes de pièces de rechange avant l'achat.

Si vous le souhaitez, je peux générer une liste de contrôle d'une page que vous pouvez imprimer et apporter aux réunions des fournisseurs (adaptateurs de bobine, spécifications d'encodeur, mappage d'E/S d'intégration et exemple de script de test FAT) — dites-moi quels trois fournisseurs/modèles vous comparez et je la construirai.

Contactez-nous