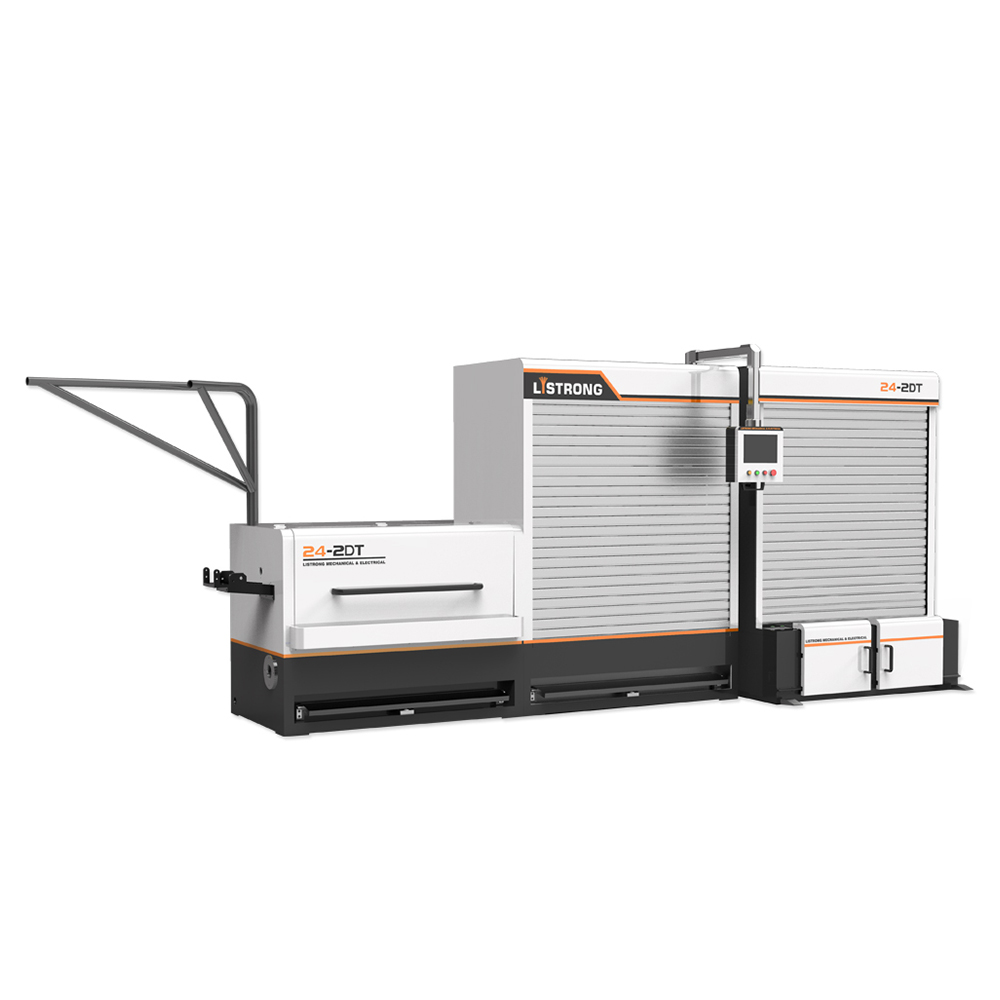

Dans le monde de la production de fil de laiton, l'efficacité et la qualité de la production dépendent fortement des caractéristiques de conception des machines à tréfiler. L'un des aspects critiques à prendre en compte est la stabilité de la machine pendant le fonctionnement, car des vibrations excessives peuvent entraîner des incohérences dans le diamètre du fil et la qualité de la surface. Les machines modernes de tréfilage en laiton sont conçues avec diverses caractéristiques de conception qui améliorent considérablement la stabilité et minimisent les vibrations, ce qui en fait des outils indispensables pour les fabricants.

Au cœur d'un système fiable machine à tréfiler en laiton est sa construction. De nombreux modèles utilisent un processus de moulage intégré, utilisant souvent de la fonte de haute qualité pour le corps. Ce choix de matériau offre non seulement un poids et une rigidité importants, mais amortit également efficacement les vibrations. La densité inhérente de la fonte lui permet d'absorber les chocs et les vibrations qui se produisent pendant le processus d'emboutissage, créant ainsi un environnement opérationnel plus stable. Cette stabilité est cruciale lorsqu’il s’agit de la précision requise pour produire du fil EDM en laiton de haute qualité. Une base solide aide à maintenir une tension constante tout au long du processus de tréfilage, ce qui est essentiel pour obtenir des diamètres de fil uniformes.

De plus, la disposition horizontale du dessin que l’on retrouve dans de nombreuses machines modernes contribue de manière significative à réduire les vibrations. Cette conception minimise les forces dynamiques générées pendant le fonctionnement, garantissant ainsi un tirage fluide du fil. Couplée à un système de transmission par courroie, la machine bénéficie d'un fonctionnement plus silencieux et de moins de contraintes mécaniques, ce qui se traduit par une longévité accrue et des besoins de maintenance réduits. Cette combinaison de fonctionnalités conduit à un environnement de travail serein, permettant aux opérateurs de se concentrer sur la productivité sans être distraits par un bruit excessif ou des cliquetis mécaniques.

Un autre aspect notable est l’intégration de systèmes de contrôle avancés. Équipées d'un API et d'une IHM Siemens, ces machines offrent aux opérateurs un contrôle intuitif sur divers paramètres, notamment la tension de bobinage. Le système de contrôle de correction automatique joue un rôle central dans le maintien d’une tension constante, ce qui contribue à stabiliser le processus d’étirage. En surveillant et en ajustant en permanence la tension, la machine peut éviter les fluctuations pouvant entraîner des vibrations. Cela améliore non seulement la qualité du fil tréfilé, mais également la fiabilité globale du processus de production.

La conception comprend également un placement réfléchi des composants de support et des fonctionnalités d’amortissement des vibrations. Le placement stratégique des roulements et des amortisseurs peut réduire considérablement la transmission des vibrations dans toute la machine. Ces éléments travaillent ensemble pour créer un équilibre harmonieux, garantissant que l’énergie générée lors de l’opération d’étirage est efficacement absorbée plutôt que transmise au châssis de la machine. Cette ingénierie minutieuse réduit l’usure des composants et prolonge la durée de vie de la machine, offrant ainsi aux fabricants un outil de production robuste et fiable.

En tirant parti de matériaux de haute qualité, de techniques de construction innovantes et de systèmes de contrôle avancés, les fabricants peuvent atteindre un niveau de précision et de cohérence vital sur le marché concurrentiel d’aujourd’hui. En fin de compte, investir dans une machine dotée de ces caractéristiques de conception améliorées améliore non seulement la qualité du produit final, mais contribue également à une plus grande efficacité opérationnelle et à un environnement de travail plus agréable.

Contactez-nous