Ce qu'une machine d'étamage à recuit tubulaire fait en production

Un Machine d'étamage de recuit tubulaire est une ligne continue qui ramollit (recuit) des tubes ou des fils métalliques, puis applique un revêtement d'étain contrôlé pour améliorer la soudabilité, la résistance à la corrosion et les performances des contacts électriques. Il est le plus souvent utilisé pour les tubes/fils en cuivre et en alliage de cuivre dans les assemblages de CVC, d'automobile, de faisceaux électriques et d'échangeurs de chaleur où une ductilité constante et une surface stable et mouillable sont requises.

La valeur réside dans la répétabilité : l'étape de recuit stabilise les propriétés mécaniques, tandis que l'étape d'étamage fournit une finition uniforme qui réduit l'oxydation et améliore le rendement d'assemblage en aval. Lorsqu’elle est correctement réglée, une ligne peut conserver à la fois l’état mécanique et la qualité du revêtement dans des fenêtres de processus étroites à un débit industriel.

Déroulement typique du processus de ligne et point de départ des défauts

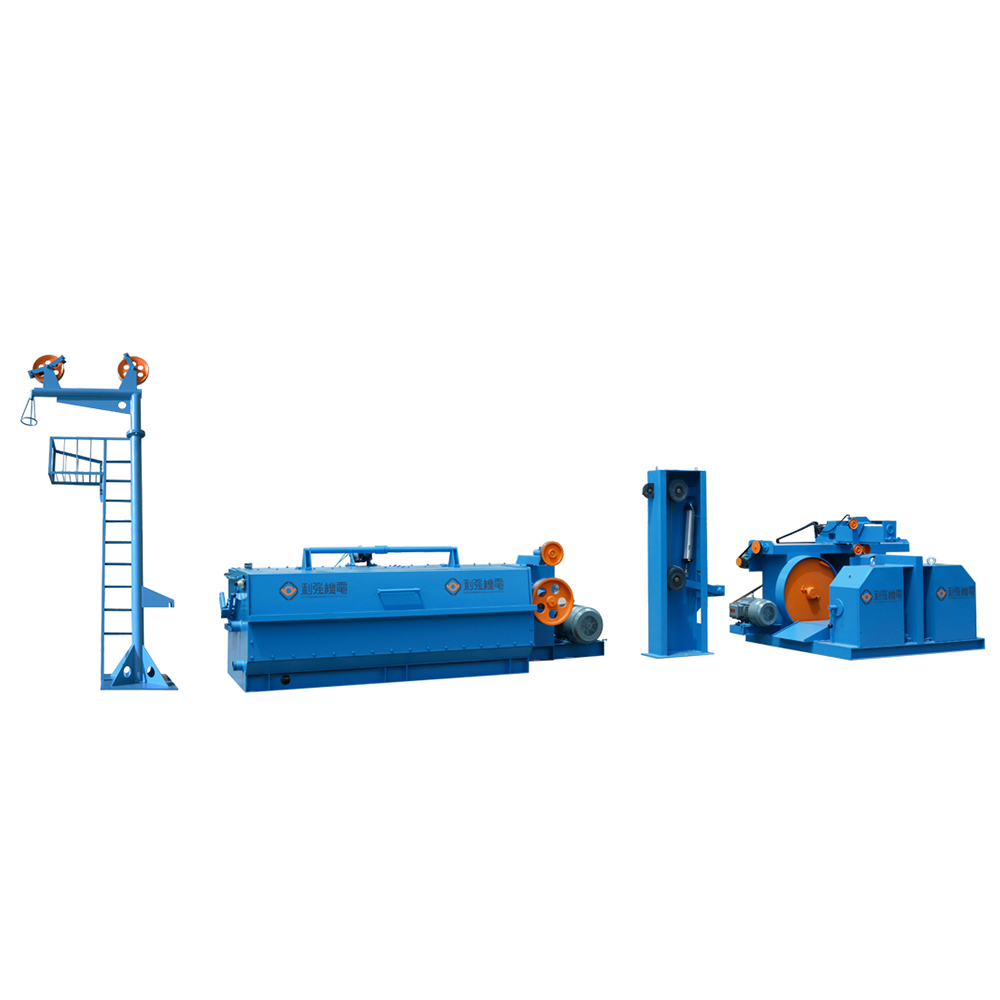

Séquence de bout en bout

- Gainage et redressage (contrôle de tension tube/fil)

- Pré-nettoyage/dégraissage (éliminer les huiles et les résidus d'emboutissage)

- Recuit en four tubulaire (temps de séjour en température sous atmosphère contrôlée)

- Activation / fluxage de surface (favorise le mouillage de l'étain, supprime les oxydes)

- Étamage à chaud (essuyage dans un bain d'étain/contrôle de filière pour fixer le revêtement)

- Refroidir et rincer/sécher (geler le revêtement, éliminer les résidus)

- Inspection en ligne (étincelle le cas échéant, vision, prélèvement d'épaisseur)

- Récupération/enroulement et étiquetage traçabilité

Points de contrôle à fort effet de levier

La plupart des défauts de revêtement surviennent en amont : un nettoyage insuffisant ou un environnement de four riche en oxygène produisent des films d'oxyde que le flux ne peut pas surmonter de manière fiable. Une règle pratique est que la préparation de la surface et le contrôle de l'atmosphère déterminent plus de la moitié de la stabilité de l'étamage , tandis que la température du bain et l'essuyage règlent principalement l'épaisseur et la finition.

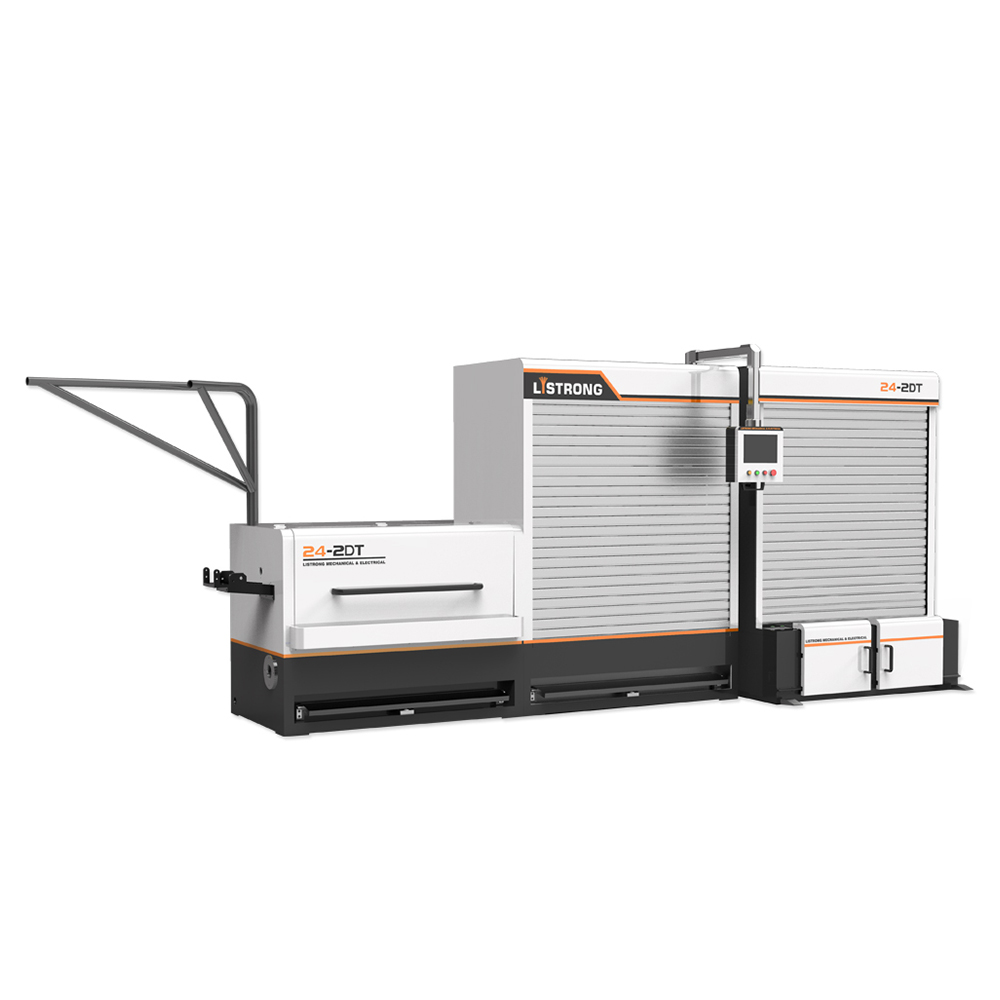

Architecture de la machine : modules de base et impacts de la sélection

Four de recuit tubulaire

Le four est généralement une conception tube dans tube avec des zones chauffées et une atmosphère protectrice (souvent de l'azote, parfois des mélanges azote/hydrogène en fonction de la sensibilité à l'oxyde). Les éléments de sélection clés comprennent la longueur chauffée (les ensembles restent en place), le contrôle de zone (améliore l'uniformité) et l'étanchéité (réduit la pénétration d'oxygène).

Section étamage

L'étamage à chaud utilise un bain d'étain fondu, généralement associé à un fluxage et à une méthode d'essuyage contrôlée (tampons d'essuyage, lames d'air ou matrices de dimensionnement) pour stabiliser l'épaisseur du revêtement. La gestion du bain (élimination des scories et contrôle de la contamination) est un déterminant principal de la finition de surface et de la soudabilité.

Contrôle de l'entraînement et de la tension

Le traitement tubulaire continu est sensible à la tension : une tension excessive peut étouffer le matériau recuit mou ; une faible tension peut provoquer des vibrations et une immersion/un essuyage irrégulier. Une ligne avec tension en boucle fermée et synchronisation de vitesse est matériellement plus facile à qualifier et à garder sous contrôle.

Paramètres de processus qui contrôlent réellement les résultats

Unnnealing: temperature and time

Unnnealing is governed by a temperature-time relationship: higher temperature can reduce required dwell, but also increases risk of grain growth and surface oxidation if atmosphere quality is poor. For copper and many copper alloys, production lines commonly operate in the broad neighborhood of 450-650°C en fonction de l'alliage, de la douceur cible et de la vitesse de la ligne. Le point de consigne correct doit être validé à l’aide de tests de dureté et de pliage/aplatissement sur votre produit exact.

Untmosphere: oxidation prevention

Le contrôle des oxydes est souvent le limiteur caché. Même une faible pénétration d’oxygène peut faire passer le mouillage de l’étain de stable à irrégulier. Le contrôle pratique se concentre sur l’intégrité du joint, les taux de purge et la surveillance du point d’oxygène/de rosée. Lorsque la soudabilité est critique, considérez l’atmosphère comme une caractéristique clé du processus et non comme une utilité.

Étamage : température du bain, temps d'immersion, essuyage

L'épaisseur de l'étamage à chaud est principalement influencée par la température de l'étain fondu (viscosité et égouttage), la vitesse de la ligne (temps d'immersion) et le mécanisme d'essuyage/dimensionnement. De nombreuses applications axées sur la soudabilité ciblent une bande d'épaisseur d'étain telle que 2 à 10 μm , mais la spécification appropriée dépend de l'environnement de corrosion, de la méthode d'assemblage et des contraintes de coût.

Exemple concret : temps de séjour

Si la longueur effective chauffée est 12 m et la ligne passe à 24 minutes/minute , le temps de séjour du four est 30 s . Si les résultats de dureté indiquent un sous-recuit, vous pouvez augmenter le temps de séjour en réduisant la vitesse ou en ajoutant de la longueur chauffée ; l'augmentation de la température à elle seule peut augmenter le risque et la variabilité des oxydes.

Fenêtre de démarrage pratique pour une machine d'étamage à recuit tubulaire (à valider pour votre alliage et vos spécifications) | Élément de contrôle | Plage de départ typique | Ce que cela affecte |

| Unnneal temperature | 450-650°C (Cu/Cu-alloys) | Dureté, ductilité, structure des grains |

| Temps de séjour du four | 15 à 90 s (en fonction de la ligne) | Unnneal completeness and uniformity |

| Untmosphere quality | Faible O₂ / faible humidité (surveiller en continu) | Oxydes, stabilité au mouillage de l'étain, décoloration |

| Température du bain d'étain | ~240–320°C (spécifique au processus) | Drainage du revêtement, état de surface, taux de scories |

| Objectif d'épaisseur de revêtement | 2 à 10 μm (common solderability band) | Soudabilité, résistance à la corrosion, coût |

Mesures de qualité et comment les mesurer de manière fiable

Unnneal verification

- Test de dureté (tendance par bobine/lot ; confirmer par rapport à vos spécifications mécaniques)

- Essais d'aplatissement/pliage (retour rapide sur la ductilité et l'écrouissage)

- Vérifications dimensionnelles (les changements OD/ID peuvent indiquer des problèmes de tension ou de surchauffe)

Vérification de l'étamage

- Épaisseur du revêtement (microscopie en coupe transversale ou XRF/EDX calibré le cas échéant)

- Undhesion (wrap/bend test to reveal flaking or brittle intermetallic behavior)

- Soudabilité (balance de mouillage ou tests pratiques par trempage de soudure adaptés à votre processus d'assemblage)

- Finition de surface (normes visuelles pour la matité, les stries, les piqûres et la rétention de scories)

Pour les lignes à grand volume, une approche robuste consiste à contrôler avec des signaux en ligne (vitesse, températures de zone, relevés d'atmosphère, température du bain) et à vérifier avec des tests de routine du produit. L'objectif opérationnel est capacité du processus (variation stable) plutôt que la lutte contre les incendies réussite/échec.

Défauts courants, causes profondes et actions correctives

Symptômes que vous pouvez trier rapidement

- Mauvaise mouillage/points dénudés : nettoyage inadéquat, formation d'oxydes, faible activité du flux, température du bain basse

- Surface rugueuse / ramassage des scories : contamination du bain, élimination insuffisante des scories, agitation excessive

- Épaisseur excessive / coulures : essuyage mal réglé, bain trop froid, vitesse trop faible pour la géométrie

- Décoloration après recuit : pénétration d'oxygène, mauvaises joints, taux de purge inadéquat

- Dureté douce mais incohérente : températures de zone inégales, vitesse/tension instables, variation chimique d'une bobine à l'autre

Logique d'action corrective

Corrigez les problèmes dans l'ordre de l'effet de levier : nettoyage et atmosphère d'abord, puis uniformité température-temps de recuit, puis flux/bain/essuyage. Si vous modifiez plusieurs variables simultanément, vous pouvez restaurer temporairement le rendement mais perdre une recette stable. Une approche disciplinée consiste à modifier un paramètre, à documenter le résultat et à verrouiller la nouvelle norme si les capacités s'améliorent.

Maintenance et consommables qui protègent la disponibilité

Domaines d’intervention de la maintenance préventive

- Joints de four et rideaux d’entrée/sortie (de petites fuites peuvent entraîner une grande variabilité de mouillage)

- Étalonnage des thermocouples et contrôles de contrôle de zone (évitent la dérive et les points chauds)

- Gestion des crasses du bain d’étain et routine de filtration/écrémage (finition et réduction des défauts)

- Calendrier de remplacement des racleurs/matrices (stabilité de l'épaisseur et aspect de la surface)

- Rouleaux d'entraînement et capteurs de tension (évitent les dommages liés au glissement et à la géométrie)

Un practical standard is to treat dross and wiping wear as routine consumables and to track them with lot-based documentation. Consistent maintenance often yields a measurable reduction in rework, because les défauts d'étamage sont souvent dus à la maintenance plutôt qu'à la recette .

Comment dimensionner une machine d'étamage à recuit tubulaire en fonction de votre débit

Pilotes de capacité

- Vitesse de ligne cible basée sur le temps de recuit (la longueur chauffée est la contrainte stricte)

- Plage de tailles de tube/fil (la plage OD/ID ou AWG affecte le chauffage et l'essuyage)

- Objectif d'épaisseur de revêtement (des revêtements plus épais peuvent réduire la vitesse stable maximale)

- Fréquence de changement (jeux d'outillage pour guides/racleurs/matrices ; impacts OEE)

Méthode de dimensionnement pratique

Commencez par un temps de recuit validé (à partir des exigences de dureté/courbure), puis calculez la vitesse maximale à partir de la longueur chauffée. Ensuite, validez la stabilité de l’étamage à cette vitesse, en ajustant les conditions d’essuyage et de bain. Enfin, intégrez une disponibilité réaliste : si les changements et la maintenance réduisent le TRG à 70–85 %, dimensionnez la capacité en conséquence plutôt que de vous fier à la vitesse indiquée sur la plaque signalétique.

Liste de contrôle de mise en service pour atteindre une production stable plus rapidement

- Définir les critères d'acceptation : fenêtre de dureté, bande d'épaisseur d'étain, adhérence, soudabilité, normes visuelles et besoins de traçabilité.

- Qualifier le nettoyage : vérifier que les huiles/résidus sont éliminés de manière cohérente avant le recuit.

- Stabiliser l'atmosphère : valider les scellés et le suivi ; documenter les lectures de fonctionnement normales et les limites d’alarme.

- Cartographier l'uniformité du four : confirmer que les points de consigne des zones produisent un produit cohérent le long de la section transversale et dans le temps.

- Ajustez l'étamage : réglez la température du bain et l'essuyage pour le contrôle de l'épaisseur ; établir la cadence d’élimination des scories.

- Verrouillez la recette : gelez les paramètres, créez un processus de contrôle des modifications et formez les opérateurs au tri des défauts.

Un commissioning program that emphasizes measurement and control limits will typically reach stable output faster than one focused only on visual appearance. The operational objective should be métallurgie reproductible et comportement de revêtement reproductible sous variation normale du matériel entrant.

Considérations de sécurité et environnementales spécifiques à cette ligne

Un tubular annealing tinning line combines high-temperature zones, molten metal, and chemical fluxes. Engineering controls and procedures should address thermal burn risks, fume extraction, chemical handling, and lockout/tagout for drives and heaters.

- Manipulation de l'étain fondu : protection contre les éclaboussures, accès surveillé et contrôle stable du niveau du bain

- Produits chimiques flux : stockage basé sur SDS, discipline de dosage et gestion du rinçage

- Untmosphere gases: leak detection and ventilation; if hydrogen is used, implement appropriate hazardous-area and interlock design

- Flux de déchets : contrôles des scories et des effluents de rinçage alignés sur les exigences réglementaires locales

Du point de vue de la gestion, l'approche la plus sûre et la plus rentable consiste à concevoir le processus de manière à ce que le fonctionnement normal ne dépend pas de l'intervention de l'opérateur à proximité des zones chaudes , et les écarts déclenchent des arrêts contrôlés plutôt qu'une correction manuelle au niveau de la machine.

Contactez-nous